پیشینه پمپ های سانتریفیوژ به قرن 18 میلادی باز می گردد. در ادامه به چند نقطه عطف مهم در تاریخچه این محصول اشاره می کنیم: در سال 1733، جان بلاکی، دانشمند انگلیسی، اولین پمپ سانتریفیوژ را برای پمپاژ آب ساخت. در سال 1845، این محصول در صنایع شیمیایی مورد استفاده قرار گرفت. تا اواخر قرن 19، این پمپ ها در صنایع نفت و گاز و معادن به کار گرفته شدند. در جنگ های جهانی اول و دوم، پمپ های سانتریفیوژ در صنایع نظامی برای تولید مواد منفجره و سوخت های موشکی استفاده شدند. امروزه این محصول در طیف گسترده ای از صنایع مانند آب و فاضلاب، نیروگاه ها، صنایع شیمیایی و پتروشیمی، صنایع غذایی و دارویی کاربرد دارد. پیشرفت های فنی و مهندسی در طول سال ها باعث افزایش کارایی و قابلیت های پمپ های سانتریفیوژ شده است. این محصول امروزه یکی از پر کاربرد ترین و مهم ترین تجهیزات صنعتی محسوب می شوند. اگر نیاز به مشاوره رایگان برای انتخاب مدل مناسب دارید، می توانید با کارشناسان فروشگاه دلکو صنعت تماس بگیرید. ما آماده ایم تا بر اساس نیاز واقعی شما، بهترین پیشنهاد را ارائه کنیم.

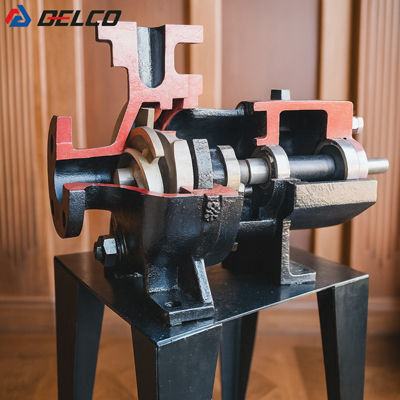

اجزای پمپ سانتریفیوژ یا گریز از مرکز

پمپ سانتریفیوژ یا گریز از مرکز یک نوع پمپ است که برای انتقال سیالات مختلف مثل آب، مواد شیمیایی، نفت و گاز و غیره مورد استفاده قرار می گیرد. این محصول از اصول نیروی گریزازمرکز برای انتقال سیال استفاده می کنند.

پروانه (Impeller): مسئول انتقال انرژی از شفت به سیال است و باعث ایجاد جریان و افزایش فشار سیال می شود.

شفت (Shaft): انرژی مکانیکی را از موتور به پروانه منتقل می کند.

بدنه یا پوسته (Casing): این قسمت پروانه و شفت را در بر می گیرد و جریان سیال را هدایت می کند.

آب بند (Seal): جلوگیری از نشت سیال بین شفت و بدنه. آب بندها می توانند از نوع مکانیکی یا مغناطیسی باشند.

یاتاقان (Bearing): وظیفه نگهداری و جلوگیری از سایش و ارتعاش شفت را دارد.

برای کسب اطلاعات بیشتر درخصوص مشخصات فنی پمپ خانگی ابارا می توانید ▶️ ویدیو مربوطه را تماشا کنید.

عملکرد پمپ گریز از مرکز

عملکرد این محصول به این صورت است که سیال از طریق مکش وارد پروانه شده و با چرخش پروانه به بیرون پرتاب می شود. نیروی گریز از مرکز باعث افزایش انرژی جنبشی سیال و در نتیجه افزایش فشار آن می شود. سپس سیال از طریق خروجی pump با فشار بیشتر از سیستم خارج می شود. یکی از مهم ترین مزایای عملکرد این محصول، سادگی طراحی و راندمان بالا در انتقال سیالات است. این محصول در برابر نوسانات جریان مقاومت خوبی دارند و به خاطر تنوع مدل ها و سایز ها، در پروژه های کوچک خانگی تا سیستم های عظیم صنعتی کاربرد دارد. نگهداری آسان و هزینه تعمیرات پایین هم از دیگر ویژگی های مثبت این نوع پمپ به شمار می رود. از آنجا که عملکرد این محصول باعث صرفه جویی در مصرف انرژی و افزایش بهره وری می شود، انتخاب درست آن اهمیت زیادی دارد.

مقایسه عملکرد پمپ سانتریفیوژ با پمپ هموژنایزر

پمپ ها در صنایع مختلف نقش مهمی در انتقال و فرآوری سیالات دارند، اما انتخاب نوع pump مناسب به عملکرد و نیاز هر صنعت بستگی دارد و به خاطر طراحی ساده آن، راندمان بالا و قابلیت انتقال حجم زیاد سیال، بیشتر در صنایع آب و فاضلاب، کشاورزی، نیروگاه ها و صنایع نفت و گاز مورد استفاده قرار می گیرد. این محصول با ایجاد نیروی گریز از مرکز، جریان پیوسته و پایدار را تضمین می کنند و هزینه نگهداری کمتری نسبت به سایر پمپ ها دارند.

از سوی دیگر، پمپ هموژنایزر بیشتر در صنایع غذایی، دارویی و شیمیایی به کار می رود و با اعمال فشار بالا، ذرات موجود در سیال را خرد و یکنواخت می کنند. نتیجه این فرآیند، محصولی با بافت نرم تر و کیفیت بالاتر است؛ به خصوص در تولید لبنیات، سس ها، نوشیدنی ها و دارو ها که یکنواختی و ثبات محصول اهمیت خاصی دارد. در مقایسه عملکرد، پمپ سانتریفیوژ برای جابجایی حجم بالای مایعات و انتقال ساده گزینه ای اقتصادی است، در حالی که پمپ هموژنایزر برای فرآوری تخصصی و تغییر ساختار سیالات به کار می رود. بنابراین انتخاب میان این دو به هدف نهایی بستگی دارد. برای خرید مطمئن و بررسی دقیق تر، می توانید از مشاوره تخصصی فروشگاه دلکو صنعت بهره مند شوید.

انواع پمپ گریز از مرکز

پمپ های سانتریفیوژ یا گریز از مرکز به چهار دسته اصلی تقسیم می شوند:

- پمپ های جریان شعاعی: جریان مایع به صورت شعاعی از پروانه خارج می شود. این محصول برای فشار بالا و دبی کم مناسب هستند.

- پمپ های جریان محوری: جریان سیال به موازات شفت و به شکل محوری حرکت می کند. این محصول برای دبی بالا و فشار پایین مناسب می باشد.

- پمپ های جریان ترکیبی: این محصول ترکیبی از جریان شعاعی و محوری دارد و برای فشار و دبی متوسط به کار می رود.

- پمپ های جت: با استفاده از جت مایع یا گاز، سیال دیگری را از نقطه ای با فشار کم به نقطه ای با فشار بالاتر منتقل می کنند.

در بازار ایران برند های معتبر زیادی از این نوع محصولات موجود است. برای مثال، الکتروپمپ سانتریفیوژ پنتاکس سری CR، CS و CH به خاطر کیفیت بالا و تنوع مدل، انتخابی مطمئن برای مصارف صنعتی و خانگی محسوب می شوند. همچنین، الکتروپمپ سانتریفیوژ استیل لئو AMS و ABK با بدنه استیل ضد زنگ، مقاومت فوق العاده ای در برابر خوردگی دارند و برای انتقال آب آشامیدنی، سیالات بهداشتی و صنایع غذایی گزینه ای مناسب هستند.

انواع پروانه پمپ سانتریفیوژ

پروانه ها در این محصول به سه نوع تقسیم می شود:

- پروانه باز: مناسب برای سیالات با ذرات جامد معلق.

- پروانه نیمه باز: عملکرد بهتر برای سیالات حاوی ذرات کوچک تر.

- پروانه بسته: مناسب برای سیالات تمیز و با دبی بالا.

جنس و متریال پمپ سانتریفیوژ

تریال بدنه و اجزای این محصول به نوع سیال متفاوت است. در زیر به برخی از رایج ترین متریال ها اشاره شده است:

بسته به نوع محلول و کاربرد pump می تواند از آلیاژهای مختلف نظیر:

چدن: انواع چدن خاکستری، چدن نشکن، چدن های کروم و مقاوم در برابر خوردگی و سایش.

استیل ضدزنگ(Stainless Steel): استیل 304، استیل 316، استیل های کروم، دابلکس و سوپر دابلکس مناسب برای سیالات خورنده.

برنز: آلومینیوم - نیکل برنز و مقاوم در برابر خوردگی نمک ها.

پلیمر های مهندسی: مانند پلی پروپیلن و تفلون، مناسب برای سیالات خاص و شیمیایی.

مزایا و معایب پمپ سانتریفیوژ

این محصول دارای مزایا و معایب مختلفی می باشد که به شرح زیر است:

مزایا:

- دبی بالا: توانایی انتقال حجم زیاد سیال.

- ساختار ساده: طراحی ساده و هزینه نگهداری پایین.

- کاربرد گسترده: همانند دوزینگ پمپ در صنایع مختلف از جمله نفت و گاز، آب و فاضلاب، و صنایع شیمیایی.

معایب:

- حساسیت به دبی کم: در دبی های کم بازدهی کاهش می یابد.

- نیاز به پیش بار: این محصول باید قبل از شروع کار حاوی سیال باشد.

- محدودیت در پمپاژ سیالات با ویسکوزیته بالا: کارایی پایین برای سیالات غلیظ.

در مجموع، این محصول با توجه به طراحی ساده، راندمان بالا و کاربرد گسترده در بسیاری از صنایع حیاتی می باشد. انتخاب نوع مناسب pump و پروانه، با توجه به نیازهای صنعتی مختلف، از اهمیت زیادی برخوردار است. در عین حال، آگاهی از محدودیت های این محصول و انتخاب متریال مناسب می تواند به عملکرد بهینه و کاهش هزینه های نگهداری کمک کند.

تعمیر و نگهداری پمپ سانتریفیوژ

تعمیر و نگهداری این محصول نقش حیاتی در طول عمر و کارایی آن دارد. این محصول به دلیل ساختار ساده و اجزای مکانیکی محدود، نگهداری آسان تری نسبت به بسیاری از پمپ های دیگر دارد، اما برای جلوگیری از خرابی و افزایش بهره وری، نگهداری منظم ضروری است. در ادامه به نکاتی در زمینه تعمیر و نگهداری اشاره می کنیم:

نگهداری پیشگیرانه (Preventive Maintenance)

نگهداری پیشگیرانه به معنای بازبینی منظم و بررسی قطعات pump قبل از خرابی است. این روش به جلوگیری از بروز مشکلات بزرگ کمک می کند و عمر مفید این محصول را افزایش می دهد. برنامه های نگهداری پیشگیرانه شامل موارد زیر می شوند:

- بررسی یاتاقان ها: یاتاقان ها باید به طور منظم چک و در صورت نیاز روانکاری شوند تا از سایش و افزایش دما جلوگیری شود.

- بازبینی پروانه ها: پروانه ها باید به طور مرتب بررسی شوند تا از رسوب گذاری، سایش یا ترک خوردگی جلوگیری شود. خرابی پروانه باعث کاهش عملکرد و افزایش هزینه انرژی می شود.

- بررسی آب بندها: آب بندها (سیل ها) نقش مهمی در جلوگیری از نشت سیال دارند و باید به صورت منظم بازرسی و در صورت نیاز تعویض شوند.

- بررسی لرزش ها: لرزش های بیش از حد در شفت و بدنه این محصول می تواند نشان دهنده عدم تعادل پروانه یا خرابی یاتاقان ها باشد. بررسی لرزش ها به شناسایی زودهنگام مشکلات کمک می کند.

- تنظیمات صحیح فشار و دبی: عملکرد این محصول باید با دبی و فشار مناسب تنظیم شود تا از استرس بیش از حد روی قطعات جلوگیری شود.

نشانه خرابی پمپ سانتریفیوژ

شناخت علائم خرابی در مراحل اولیه می تواند هزینه های تعمیرات را کاهش دهد. برخی از علائم هشدار دهنده خرابی این محصول عبارت اند از:

- افزایش لرزش و نویز: اگر این محصول بیش از حد لرزش دارد یا صداهای غیرمعمولی ایجاد می کند، احتمالاً یکی از اجزا دچار آسیب شده است.

- افت فشار و دبی: کاهش ناگهانی در عملکرد این محصول ممکن است نشان دهنده خرابی پروانه یا مکانیسم های داخلی باشد.

- نشت سیال: نشت سیال از این محصول می تواند ناشی از خرابی آب بندها باشد و باید بلافاصله بررسی و رفع شود.

- افزایش دمای یاتاقان ها: دمای بیش از حد یاتاقان ها نشان دهنده روانکاری ناکافی یا خرابی مکانیکی است.

تعمیرات اساسی (Overhaul)

گاهی نیاز به تعمیرات اساسی یا اورهال پمپ های سانتریفیوژ وجود دارد که شامل دمونتاژ کامل pump و بازبینی تمام قطعات است. در تعمیرات اساسی:

- پروانه ها، شفت و یاتاقان ها کاملاً بررسی و در صورت نیاز تعویض می شوند.

- آب بندها و واشرها دوباره نصب می شوند.

- قطعات فرسوده جایگزین و pump بازآفرینی می شود تا دوباره با کارایی اولیه کار کند.

قیمت پمپ گریز از مرکز مستغرق

این محصول یکی از تجهیزات اساسی در صنایع مختلف است که برای انتقال آب و سیالات در اعماق متفاوت استفاده می شود. این محصول معمولاً در فاضلاب، تصفیه آب و سایر سیستم های آبرسانی کاربرد دارد. این محصول به صورت کامل در مایع غوطه ور می شود و از نیروی گریز از مرکز برای پمپاژ سیالات استفاده می کند. این محصول با توجه به ویژگی هایی مثل ظرفیت، فشار کاری و دوام بالا در شرایط مختلف، به یکی از انتخاب های محبوب در صنعت تبدیل شده اند. قیمت این محصول بسته به ظرفیت، نوع کاربرد و ویژگی های فنی متفاوت است. به صورت کلی، قیمت پمپ های گریز از مرکز مستغرق از چند میلیون تومان آغاز می شود و با توجه به نیاز های خاص، ممکن است افزایش یابد. برایدریافت کاتالوگ و خرید پمپ های گریز از مرکز مستغرق می توانید با کارشناسان فروشگاه دلکو صنعت تماس بگیرید تا قیمت به روز و مشاوره فنی دریافت کنید. این کار کمک می کند تا پمپی متناسب با نیاز شما انتخاب شود و هزینه ها به طور بهینه مدیریت گردد.

دیدگاه کاربران

امیر مجیدی

۱۴۰۳/۰۹/۱۷درود و عصر بخیر بنده برای کارخونه در حوزه داروسازی میخواستم پمپ سانتریفیوژ استفاده کنم. با توجه به استانداردهای بالای دارویی این پمپ ها مناسب هستند؟

پاسخ

علی کاشفی

۱۴۰۳/۰۹/۱۷متشکر از کارشناسان دلکو صنعت. مطالب مفید و کاربردی بود.

پاسخ