مرتب سازی :

201 کالا

| ردیف | عنوان محصول | قیمت (تومان) | جزییات |

|---|---|---|---|

| 1 | اویل کولر هوا خنک امگی |

6,000,000

|

مشاهده و خرید |

| 2 | مبدل خنک کننده هیدرولیک آب خنک |

6,500,000

|

مشاهده و خرید |

| 3 | خنک کن روغن هوا خنک هیدرولیک مکستور |

5,100,000

|

مشاهده و خرید |

| 4 | رادیاتور خنک کننده روغن GT ترکیه |

8,500,000

|

مشاهده و خرید |

| 5 | اویل کولر سوجیموتو AH |

6,200,000

|

مشاهده و خرید |

| 6 | خنک کن آب خنک رکستور |

5,500,000

|

مشاهده و خرید |

| 7 | فیلتر هیدرولیک خط برگشت MP FILTRI |

4,000,000

|

مشاهده و خرید |

| 8 | فیلتر خط برگشت دوپلوماتیک FRT |

2,500,000

|

مشاهده و خرید |

| 9 | فیلتر خط فشار دوپلوماتیک FPH |

14,900,000

|

مشاهده و خرید |

| 10 | فیلتر خط برگشت رکسروت |

18,000,000

|

مشاهده و خرید |

| 11 | فیلتر هیدرولیک خط فشار MP FILTRI |

16,000,000

|

مشاهده و خرید |

| 12 | فیلتر برگشت هیدرولیک جمفا |

1,100,000

|

مشاهده و خرید |

هیدرولیک علم انتقال نیرو به وسیله ی فشار است که بر پایه یونیت سازگار بنا شده است. در هیدرولیک تجهیزات بسیاری استفاده می شوند اما مهمترین آن ها پمپ، آکومولاتور، خنک کننده روغن، فشار شکن، شیر برقی یا شیر دستی، فیلتر، عملگر خطی (جک) یا عملگر دورانی (هیدروموتور) است، که تمامی این تجهیزات به وسیله لوازم جانبی به یکدیگر متصل شده و عملکرد مورد نظر را برای کاربر ایجاد می کند. به عبارت دیگر هیدرولیک یک عملکرد مکانیکی است که از طریق نیروی فشار سیال عمل می کند. در سیستم های مبتنی بر سیالات تحت فشار، حرکت مکانیکی توسط مایع پمپ شده، معمولاً از طریق سیلندر، پیستون های متحرک یا هیدروموتور، عملگر دورانی ، تولید می شود. برای خرید و استفاده از محصولات سیستم تحت فشار مطالعه کاتالوگ ها و مشاوره با کارشناسان دلکو صنعت کمک شایانی خواهد کرد. برای مشاوره رایگان، بررسی کاتالوگ و خرید سیستم و تجهیزات هیدرولیک با کارشناسان دلکو صنعت تماس بگیرید.

هیدرولیک چیست؟

معنای لغوی هیدرولیک (Hydraulic) به فرآیندی اطلاق می شود که از روغن تحت فشار یا مایعات دیگر برای تولید قدرت مکانیکی بسیار زیاد، بدون ساییدگی و شکستگی از چرخ دنده ها (پمپ دنده ای)، پیستون (پمپ پیستونی) و کارتریج (پمپ کارتریجی) استفاده می کند. هیدرولوس hīˈdrȯləs. جمع hydrauli یا hydrauluses. لوله های رومی باستان بودند که از فشار روغن به عنوان وسیله ای برای فشرده سازی هوا استفاده می کردند. هیدرولیک یک عملکرد مکانیکی است که از طریق نیروی فشار سیال عمل می کند. در سیستم های مبتنی بر فشار سیالات، حرکت مکانیکی توسط سیال پمپ شده، معمولاً از طریق سیلندر (پیستون های متحرک) و یا هیدروموتور تولید میشود. به عبارت دیگر سیستم هیدرولیک (hydraulic System) یکی از سیستم های انتقال قدرت است که معمولاً برای استفاده های صنعتی و خانگی می توان از آن استفاده کرد. همانطور که از قبل اشاره شد هیدرو علم تبادل نیرو به وسیله فشار است که بر پایه یونیت هیدرولیک سازگار بنا شده است. پاسکال با توجه به کشف قانون فشار و سطح توانست تحول عظیمی در صنعت ایجاد کند. با توجه به این قانون می توان از سیالات با افزایش فشار، توان و انرژی مورد نظر را دریافت کرد. این سیستم برای کاربردهای متنوع در انواع محیط های صنعتی بزرگ و کوچک و همچنین ساختمان ها، تجهیزات ساختمانی و وسایل نقلیه استفاده می شود. در سیستم های پرفشار، انرژی الکتریکی تبدیل به حرکت دورانی و یا انتقال نیرو به صورت رفت و برگشتی می شود. معمولاً حرکت های دورانی که در سیستم های مبتنی بر سایالات تحت فشار، انجام می شود توسط عملگر هیدروموتور و حرکت رفت و برگشتی توسط جک های صنعتی انجام می شود. سیستم های آسانسور و بالابر نیز از کاربردهای اصلی این نوع سیستم به شمار می آیند. در ادامه مشخصات مربوط به سیستم تحت فشار به طور کامل بررسی شده است.

هیدرولیک و قانون پاسکال

بلز پاسکال، فیزیکدان، ریاضیدان، مخترع، فیلسوف و الهی دان فرانسوی به دستاوردهای قابل توجهی در زمینه های هیدرواستاتیک و هیدرودینامیک دست یافت و به اختراع اولین پرس که از فشار برای ضرب نیروها استفاده می کرد، نسبت داده می شود. علاوه بر این، او قانون پاسکال یا اصل هیدرواستاتیک پاسکال را ابداع کرد که بیان می کند سیال در حالت سکون در یک ظرف بسته می تواند تغییرات فشار بالایی را بدون از دست دادن هر قسمت از سیال و دیواره های ظرف ایجاد کند. سیستم های امروزی شامل اجزای هیدرولیکی مانند محرک ها، شیلنگ ها و غیره هستند که با استفاده از گرانش برای ایجاد فشار در سیال به کار می رند. این سیستم ها اساساً از خواص سیال برای رساندن آن به فشار و دبی مورد نظر استفاده می کنند. ضرب نیرو را می توان با استفاده از یک سیلندر با قطر کمتر برای فشار دادن پیستون بزرگتر در یک سیلندر بزرگتر ایجاد کرد. اغلب موارد در این سیستم تعدد پیستون زیادی وجود خواهد داشت.

مشخصات عمومی سیستم هیدرولیک

همواره برای انتقال قدرت در یک سیستم و به دست آوردن خروجی مورد نظر باید مزایای آن سیستم مورد بررسی قرار گیرد. با توجه به تمامی آنالیزهایی که توسط فرد انجام می گیرد می تواند سیستم های هیدرولیکی رو با توجه به قابلیت هایی که دارد مد نظر قرار دهد. برای آشنایی بیشتر با سیستم های هیدرولیک، می توانید به مقالات مرتبط مراجعه کنید. از جمله مزایای سیستم های هیدرولیکی می توان به موارد زیر اشاره کرد:

- مقرون به صرفه بودن بودن: استفاده از این سیستم در مقایسه با بسیاری از سیستم های انتقال قدرت با هزینه های بسیار کمتر قابلیت انجام دارد. بسیاری از افراد با هزینه های بسیار کم شروع به ساخت سیستم انتقال نیرو با کمک سیالات تحت فشار می کنند که نشان از هزینه های مناسب این سیستم است.

- هزینه تعمیر و نگهداری پایین سیستم: تنها هزینه ای که این سیستم به صورت دوره ای متوجه آن است، تعویض روغن پس از سه ماه از کارکرد است. با توجه به وجود کارخانه های متعدد ساخت روغن در ایران و همچنین قیمت مناسب آن تعویض آن هزینه زیادی بر دوش کارخانه های صنعتی نمی گذارد بنابراین علاقه به استفاده از این سیستم هر روزه در کشور ایران افزایش می یابد.

- خروجی مناسب با ضریب اطمینان مناسب و دقت بالا: این سیستم قابلیت این را دارند که راندمان بسیاری بالایی را برای مصرف کننده به ارمغان بیاورند. دقت بالا به خصوص در مواردی که نیاز به خروجی های میلیمتری مانند صنایع نظامی بسیار اهمیت دارد. بنابراین زمانی که این سیستم را برای این موارد انتخاب می شود باید تسلط کامل بر شیرهای کنترلی و پروپرشنال که وظایف ارائه این خروجی ها را دارند، مد نظر قرار گیرد.

- کاهش ریسک های مربوط به هزینه های اضافی: در زمان طراحی یک سیستم همیشه ریسک های مربوط به هزینه های اضافی در ذهن بروز می کند. خوشبختانه در سیستم مبتنی بر سیالات تحت فشار این هزینه ها به حداقل می رسد و تنها هزینه تعمیر و نگهداری است که بر دوش مصرف کننده است.

- قابلیت جایگزینی و تعمیر قطعات در صورت خرابی قطعات: زمانی که یک سیستم مد نظر قرار می گیرد یکی از دغدغه هایی که همیشه در ذهن مصرف کننده است وجود قطعات جایگزین در صورت خرابی است. دلکو صنعت با توجه به تجربه یک دهه در تأمین قطعات صنعتی به راحتی می تواند قطعه اصلی و یا قطعات جایگزین را برای مصرف کننده معرفی کند.

- سادگی:با تجربه بسیار کم و همچنین سطوح علمی پایین نیز می توان از سیستم مبتنی بر سیالات تحت فشار استفاده کرد. بسیاری از افرادی که تجربه کاری هم ندارند شروع به شروع ساخت سیستم های هیدرولیکی برای دستگاه های راهسازی و کشاورزی می کنند که نشان از اهمیت این موضوع می دهد.

-

قابلیت حمل و انعطاف پذیری: سیستم های هیدرولیک با توجه به حجم کم و همچنین موبایل بودن قابلیت جابجایی را داشته و می تواند در آسانسورها و بالابرها با دقت و ظرفیت بالا استفاده شود. همچنین استفاده از این سیستم در ماشین های راهسازی و کشاورزی نیز یکی از موضوعات روز دنیای صنعت است که ایران نیز یکی از کشورهایی است که در این زمینه در حال پیشرفت می باشد.

مشخصات فنی سیستم هیدرولیک

مشخصات فنی سیستم ممکن است بسته به نیاز و کاربرد مورد نظر متفاوت باشد، اما برخی از مشخصات عمومی که معمولاً در یک سیستم هیدرولیک مورد نیاز است عبارتند از:

- فشار کاری سیستم: فشار کاری سیستم (Operating Pressure) این مشخصه نشان دهنده حداکثر فشاری است که این سیستم می تواند تحمل کند. این فشار معمولاً در واحد پاسکال (Pa) یا بار (Bar) اندازه گیری می شود.

- دبی جریان سیال سیستم: دبی جریان سیال سیستم (Fluid Flow) این مشخصه نشان دهنده میزان جریان سیالی است که از پمپ به سیستم منتقل می شود و معمولاً در واحد لیتر بر دقیقه (L/min) یا گالن بر دقیقه (GPM) اندازه گیری می شود.

- حجم مخزن سیال سیستم: حجم مخزن سیال سیستم (Fluid Reservoir Volume) این مشخصه نشان دهنده حجم سیالی است که در مخزن سیستم ذخیره می شود و معمولاً در واحد لیتر (L) یا گالن (Gallon) اندازه گیری می شود.

- نوع سیال: نوع سیال (Hydraulic Fluid Type) انتخاب سیال مناسب برای سیستم بسیار مهم است. سیال های مختلف با ویژگی ها و خواص مختلف وجود دارند که باید با نیازهای سیستم هماهنگ شوند.

- دمای کاری: دمای کاری (Operating Temperature) سیستم نیز بسیار مهم است. انتخاب سیال و تجهیزاتی که با دماهای مختلف کار کنند، برای عملکرد بهینه سیستم ضروری است.

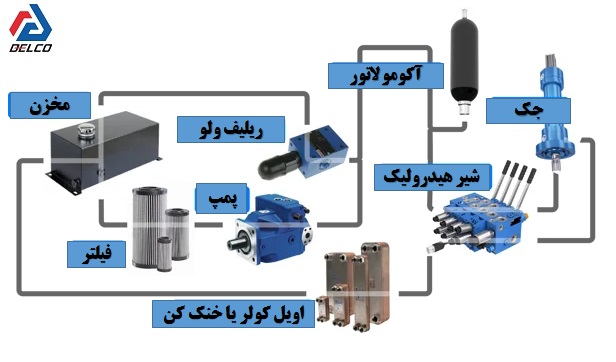

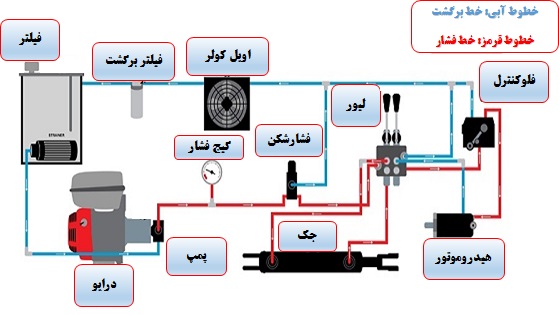

- قطعات کنترلی و انتقالی سیستم: قطعات کنترلی و انتقالی سیستم (Control and Transmission Components) شامل شیرها، سوئیچ ها، سیلندرها، موتورها، لوله ها و اتصالات مختلف است که بیانگر نوع و اندازه قطعات مورد نیاز برای سیستم است. این تنها چند مورد از مشخصات فنی مهمی هستند که باید در نظر گرفته شوند. برای طراحی و انتخاب بهترین سیستم برای نیازهای خاص خود، بهتر است با مهندسان متخصص در این زمینه مشورت کنید. در شکل زیر جزئیات بیشتری از سیستم هیدولیک نشان داده شده است.

اجزای سیستم هیدرولیک

سیستم هیدرولیکی از چند قطعه اصلی تشکیل شده است که وظایف انتقال نیرو به عملگر که به صورت دورانی (هیدروموتور) و به صورت خطی (جک) است را بر عهده دارند. این اجزا و قطعات سیستم هیدرولیک عبارت است از:

- الکتروموتور یا درایو که می تواند به صورت برقی و یا دیزلی باشد.

- پمپ: انرژی مکانیکی را به انرژی مکانیکی تبدیل می کند تا سیستم را به حرکت درآورد.

- مخزن: سیال را ذخیره می کند و امکان ته نشین شدن آلاینده ها را فراهم می کند.

- فیلتر: برای محافظت از سیستم، آلاینده ها را از سیال حذف می کند.

- عملگرد یا اکچویتور: انرژی سیالات تحت فشار را به انرژی مکانیکی برای انجام کارهایی مانند سیلندرها و موتورها تبدیل می کند.

- شیرهای کنترلی: جریان و فشار سیال را در داخل سیستم کنترل کنید، از جمله دریچه های کنترل جهت، دریچه های کنترل جریان، و شیرهای کاهش فشار

- لوله ها و اتصالات: سیال را در سراسر سیستم انتقال دهید

- آکومولاتور: انرژی را برای استفاده در آینده ذخیره می کند و به حفظ فشار سیستم کمک می کند.

- اویل کولر: که وظیفه خنک کردن روغن را در سیستم ایفا می کند.

| شیر هیدرولیک | هیدروموتور هیدرولیک |

|

|

| مشخصات فنی شیر هیدرولیک | مشخصات فنی عملگر |

| آکومولاتور هیدرولیک | پمپ هیدرولیک |

|

|

| مشخصات فنی آکومولاتور | مشخصات فنی هیدرو پمپ |

مشخصات فنی پمپ هیدرولیک

پمپ هیدرولیک جهت تبدیل انرژی مکانیکی به دبی و فشار مورد نظر استفاده می شود. پمپ مهمترین بخش یک سیستم است که وظیفه آن تبدیل انرژی مکانیکی الکتروموتور به فشار داخل سیال است. به طور کلی پمپ شامل پمپ دنده داخلی، پمپ دنده خارجی، پمپ پیستونی، پمپ کارتریجی یا تیغه ای یا پره ای می شوند. مهمترین برندهای پمپ پیستونی می توان به پمپ پیستونی A10VSO رکسروت ساخت کشور آلمان، یکی از با کیفیت ترین هیدروپمپ ها که در صنعت و ماشین های راهسازی از آن استفاده می شود، نام برد. این برند هیدروپمپ که تخصص ویژه ای در تولید پمپ پیستونی با کیفیت دارد در ابعاد جهانی گسترش یافته و دلکو صنعت ارائه دهنده انواع این هیدرو می باشد و می تواند در سیستم های مختلف به عنوان راهی برای ارائه بهترین عملکرد و بالاترین بازدهی باشد.

مشخصات فنی شیر کنترلی برای کنترل فشار، دبی و جهت سیال

شیر هیدرولیک وظیفه کنترل سیال را دارد. برای اینکه بتوان از سیال به طور هدفمند استفاده کرد نیاز است که از شیرهای هیدرولیک استفاده شود. فلوکنترل ها، شیرهای فشار شکن و شیرهای دایرکشنال یا کنترل جهت از مهمترین انواع شیر هیدرولیک هستند. تمامی این شیرهای به صورت خطی ، بلوکی و زیر شیری و مدولار داخل سیستم قرار می گیرند. این تجهیز می تواند جریان را برای فرستادن به عملگر و بدست آوردن یک عملکرد مطلوب مهیا کند. زمانی که این تجهیز به درستی انتخاب نشود در انتقال سیال به مقصد دچار مشکل شده و نشتی ها باعث کلافگی و سردرگمی می گردد. بنابراین نیاز است که برای انتخاب این تجهیز و بدست آوردن مشخصات فنی مطلوب با کاشناسان هیدرولیک مشورت لازم انجام شود. عملکرد یک تجهیز علاوه بر برند آن به نوع و همچنین سایز مورد استفاده و تطبیق پذیری آن با سیستم و مدار بستگی دارد.

مشخصات فنی عملگر یا اکچویتور هیدرولیک

عملگر وظیفه دارد این فشار را به انرژی مکانیکی تبدیل کند. به طور کلی عملگر هیدرولیک شامل خطی و دورانی می شود. که عملگردهای خطی یا سیلندهای خطی یا جک نامیده می شوند و عملگرهای دورانی شامل هیدروموتور می شوند که به صورت اوربیتالی، پیستونی و پیستونی شعاعی در دلکو صنعت قابل ارائه به مشتریان می باشد. مهمترین برندهای عملگر می توان به هیدروموتور دانفوس دانمارک اشاره کرد که سرآمد هیدروموتورهای اوربیتالی در جهان تولید گشتاور و دور دلخواه توسط سیستم است. زمانی که از موتور هیدرو دانفوس استفاده می شود به این معنی است که عملکرد و بازدهی در یک سیستم و مدار باید به حداکثر مقدار خود برسد و مدار به صورت دائم کار فعالیت می کند. اوپراتوری که در مدار حضور دارد باید به گونه ای فعالیت داشته باشد که عملکرد و بازدهی این هیدرو را مشاهده کرده و تمامی تجهیزات را بر مبنای آن ها مهیا و آماده سازی نماید. زمانی که هیدرو مورد نظر با کیفیت انتخاب شود اما شیر و سایر تجهیزات کیفیت لازم را نداشته باشد مدار نمی تواند کارایی لازم را داشته باشد.

مشخصات فنی آکومولاتور هیدرولیک

آکومولاتور هیدرولیک وسیله ای است که برای ذخیره انرژی به شکل سیال تحت فشار استفاده می شود. این به سیستم کمک می کند تا نوسانات فشار را مدیریت کند، به سرعت به افزایش فشارهای موقت پاسخ دهد و ضربان ها را در سیستم به شدت کاهش می دهد. انواع مختلفی از آکومولاتور وجود دارد که عبارتند از؛ آکومولاتورهای تیوپی که رایج ترین نوع آکومولاتور بوده و استفاده از گاز برای تحت فشار قرار دادن سیال در آن به کار می رود. علاوه بر آن آکومولاتور دیافراگمی است که از یک دیافراگم یا غشاء نازک برای جدا کردم سیال و گاز ازت از آن استفاده می شود و ضربان و کمبودهای ناشی از فشار سیستم را به طرز خیلی مطلوبی بهبود می بخشد. آکومولاتور در کاربردهای مختلف مانند بالابرهای و جرثقیل ها ضروری هستند، جایی که انرژی لازم را برای عملیات تامین می کنند. یک از مهمترین برندهای آکومولاتور ، آکومولاتور EPE ایتالیا است که در سیستم های زیادی به عنوان تأمین کننده انرژی و دفع کننده ضربان از آن استفاده می شود. آکومولاتور می توان ضربه های مدار را به حداقل برساند و در هنگام برق رفتگی پویایی مدار را حفظ کند. این پویایی زمانی ادامه پیدا می کند که این تجهیز بتواند کارایی لازم را در مدار داشته باشد. در این صورت است که می توان سیستمی با عملکرد بالا ارائه داد. برای انتخاب یک آکو هیدرولیک باید مشخصاتی مانند دبی پمپ، حجم مخزن مقدار روغن خروجی و نشتی های قابل پیش بینی و همچنین احتمال برق رفتگی به طور کلی بررسی شود و لحاظ کردن این موارد می تواند یک مدار با کیفیت عالی را به کاربر ارائه دهد.

نحوه عملکرد سیستم هیدرولیک

سیستم هیدرولیک با ایجاد فشار در سیال، انتقال نیرو و انرژی را به صورت موثر و دقیق انجام می دهد و برای کنترل حرکت و انجام کارهای مختلف در بسیاری از صنایع بکار می رود. این سیستم بر اساس اصول فشار سیالات عمل می کند. در این سیستم، یک سیال (معمولاً روغن) تحت فشار قرار می گیرد و این فشار به کنترل حرکت و انتقال نیروها منتقل می شود. عملکرد اصلی یک سیستم به شرح زیر است:

-

منبع تغذیه یا پمپ: سیستم هیدرولیک یک منبع تغذیه (معمولاً پمپ) دارد که سیال را از مخزن سیال جمع آوری کرده و تحت فشار قرار می دهد.

-

تراکم و توزیع فشار در سیستم: سیال تحت فشار از پمپ به سیستم انتقال می یابد و در اینجا به سیلندرها یا موتورها منتقل می شود. اجرای حرکت فشار سیال باعث حرکت سیلندرها یا موتورها می شود. وقتی که سیال به یک سیلندر وارد می شود، سیلندر حرکت می کند و نیروی مورد نیاز برای انجام کار تولید می شود.

-

کنترل حرکت در سیستم: حرکت سیلندرها و موتورها توسط سیستم کنترلی مانند ولو و سوئیچ ها کنترل می شود. این امکان وجود دارد که حرکت دقیق و کنترل شده انجام شود.

-

بازیابی سیال: پس از انجام کار، سیال به مخزن بازگردانده می شود تا دوباره استفاده شود. این فرایند به بازیابی، تصفیه و بازیافت سیال معروف است.

کاربرد سیستم هیدرولیک

هیدرولیک به طور گسترده در صنعت خودرو برای تمامی موارد از سیستم های ترمز گرفته تا فرمان برقی استفاده می شود. با این حال، این سیستم همچنین در تجهیزات ساخت و ساز، ماشین آلات ساخت و هواپیما نیز استفاده می شود. این سیستم با توجه به اینکه بسیار گسترده است در همه جا حاضر بوده و احتمالاً در طول روز بارها و بدون اینکه متوجه شوید با سیستم های مبتنی بر هیدرولیک تعامل وجود دارد. به عنوان مثال؛ جدا کننده لاگ اسپلیتر یک ماشین هیدرولیک تک پیستونی است که از یک سوپاپ در دو انتهای سیلندر برای حرکت پیستون ها توسط مایع تحت فشار استفاده می کند و یک گوه را به حرکت در می آورد تا چوب را به قطعات کوچکتر تبدیل کند و به موقعیت اصلی بازگردد. بکهوها، تجهیزات صنعتی مانند بیل مکانیکی اغلب از چندین سیلندر برای جابجایی قطعات مختلف استفاده می کنند. کنترلهای الکترونیکی معمولاً برای این تنظیمات پیچیده تر در تجهیزات بزرگ و قدرتمند استفاده میشوند. سیستم بکهو، سطل، بازوی دیپر و بوم قابل گسترش را به کار میگیرد. کامیونهای سطلی که به جمعکنندههای گیلاس نیز معروف هستند، از این سیستم برای بالا و پایین بردن اپراتور در سطل برای کار در خطوط مرتفع یا سایر مناطق مرتفع استفاده میکنند. همچنین ممکن است از این سیستم برای چرخاندن سطل استفاده شود. همانطور که مشاهده می شود، این سیستم کاربردهای گسترده ای در بسیاری از صنایع مختلف دارند. علاوه بر این ماشین ها از هیدرولیک در صنایع مختلفی استفاده می شود که وظیفه انتقال قدرت را برعهده دارند. از مهمترین صنایعی که از این نوع سیستم استفاده می شود عبارت است از:

- صنایع تولید دارو

- صنایع نظامی

- نیروگاه های تولید برق

- معادن

- ماشین های کشاورزی و راهسازی

- صنایع شیمیایی

- بالابرها و آسانسور

- صنایع نساجی و بافندگی

- و غیره

مزایای سیستم هیدرولیک

سیستمهای هیدرولیک مزایای مهمی را در مقایسه با سیستم های مکانیکی و الکتریکی دارند. برخی از مزایا عبارت است از:

- انتقال نیروهای بزرگ: سیستم مبتنی بر سیالات تحت فشار قادر به انتقال نیروهای بزرگ به صورت موثر هستند، که این امر از اهمیت ویژه ای در برخی از برنامه های صنعتی و سنگین مانند ماشین آلات صنعتی و جرثقیل ها برخوردار است.

- کنترل دقیق حرکت: این سیستم قابلیت کنترل دقیق حرکت را فراهم می کنند، که این امر از اهمیت بالایی در برنامه هایی مانند رباتیک و دستگاه های پزشکی برخوردار است.

- عملکرد پایدار: سیستم های هیدرولیک عملکرد پایداری دارند و تحت بارهای مختلف قادر به ارائه عملکرد موثر هستند، که این ویژگی آنها را برای برنامه هایی که نیاز به پایداری و قابلیت اعتماد دارند، مناسب می کند.

- توانایی انجام کار در محیط های خشن: سیستم مقاومت بالایی در برابر شرایط خشن محیطی مانند گرد و غبار، رطوبت و دماهای متفاوت دارند، که این ویژگی آنها را برای کاربردهای صنعتی و خارج از اتاقک مناسب می کند.

- سهولت نصب و تعمیر: نصب و تعمیر سیستم به طور کلی ساده تر از سیستم های الکتریکی است و نیاز به تجهیزات پیچیده تر و مهندسی کمتر دارد.

با توجه به این مزایا، سیستم های هیدرولیکی در بخش های مختلفی از صنعت، خودروسازی، کشاورزی و غیره استفاده می شوند و نقش مهمی در بهبود کارایی و کارایی سیستم های مختلف ایفا می کنند.

مقایسه سیستم هیدرولیک با پنوماتیک

هیدرولیک از نظر عملکرد شبیه به سیستم پنوماتیکی است. هر دو سیستم از نیروی سیال تحت فشار استفاده می کنند، اما هیدرولیک برخلاف پنوماتیک از سیالات یا مایعات به جای گاز استفاده می کند. سیستم قادر به فشارهای قابل توجه تری هستند: تا 10000 پوند بر اینچ مربع (psi) در مقابل حدود 100 psi در سیستم پنوماتیک، این فشار به دلیل تراکم ناپذیری مایعات است که انتقال توان قابل توجهی را با افزایش بازده امکان پذیر می کند زیرا انرژی در اثر فشرده سازی از بین نمی رود، مگر زمانی که هوا وارد خطوط این سیستم می شود. سیالات همچنین ممکن است روغن کاری، خنک کنند و نیروی هیدرولیک را انتقال دهند. پنوماتیک، به دلیل اینکه کمتر چند وجهی هستند، به روغن کاری جداگانه نیاز دارند، که می تواند با فشار هوا انجام شود. پنوماتیک در طراحی و کنترل ساده تر و ایمن تر هستند، با خطر آتش سوزی کمتر، تا حدی به این دلیل که تراکم پذیری شوک جذب کننده گاز می تواند از مکانیسم محافظت کند.

راهنمای نصب و نگهداری سیستم هیدرولیک

برای نصب و نگهداری سیستم، مراحل زیر را دنبال کنید:

-

نصب سیستم هیدرولیک

- ابتدا، مطمئن شوید که تمام قطعات سیستم کامل و بدون آسیب هستند.

- قطعات را به ترتیب درست و به درستی به یکدیگر متصل کنید.

- اتصالات را با استفاده از رانش بندی ها یا رابط های مناسب به یکدیگر متصل کنید.

- سیستم را به منبع تغذیه وصل کنید و اطمینان حاصل کنید که هیچ نشتی و یا نقصی وجود ندارد.

-

نگهداری سیستم هیدرولیک

- سیستم را به صورت دوره ای بررسی کنید و از وجود خرابی یا نشتی مطلع شوید.

- روغن را به موقع تعویض کنید و سطح آن را بررسی کنید.

- اتصالات و شلنگ ها را بررسی کرده و در صورت لزوم تعویض یا تعمیر کنید.

- از وجود هر گونه لغزش یا نشتی در سیستم اطمینان حاصل کنید.

-

تست سیستم هیدرولیک

- پس از نصب و نگهداری، سیستم را تست کنید تا اطمینان حاصل شود که به درستی عمل می کند.

- تنظیمات فشار و دبی سیستم را بررسی کرده و از روند صحیح عملکرد آن اطمینان حاصل کنید.

با دنبال کردن این مراحل و دقت در نصب و نگهداری، می توانید از عملکرد بهینه سیستم خود اطمینان حاصل کنید.

تعمیر سیستم هیدرولیک

سیستم های هیدرولیک از جمله مهم ترین بخش های ماشین آلات صنعتی، خودروهای سنگین و تجهیزات ساختمانی هستند. این سیستم ها با استفاده از سیال تحت فشار، نیروی مکانیکی مورد نیاز برای انجام کارهای سنگین را تأمین می کنند. به دلیل نقش حیاتی آن ها، نگهداری و تعمیر سیستم های هیدرولیک از اهمیت ویژه ای برخوردار است. عیوب رایج در سیستم های هیدرولیک شامل نشتی روغن، افت فشار، خرابی پمپ، فرسودگی شیرهای کنترلی و مسدود شدن فیلترها است. برای تشخیص مشکلات، بررسی دقیق اجزا مانند شیلنگ ها، اتصالات و سیلندرها ضروری است. یکی از مراحل مهم در تعمیر، تعویض یا تعمیر قطعات آسیب دیده و استفاده از روغن هیدرولیک مناسب است. همچنین، هواگیری سیستم برای جلوگیری از ایجاد حباب های هوا در مسیر سیال اهمیت زیادی دارد. بهمنظور افزایش طول عمر سیستم های هیدرولیک، رعایت برنامه منظم سرویس و نگهداری، تعویض به موقع فیلترها و استفاده از قطعات باکیفیت توصیه می شود. علاوه بر این، بهره گیری از نیروی متخصص در تعمیرات باعث کاهش هزینه های اضافی و افزایش کارایی تجهیزات می شود. در نهایت، توجه به استانداردهای ایمنی هنگام انجام تعمیرات، از بروز حوادث جلوگیری می کند.

ارزیابی قیمت سیستم هیدرولیک

معمولاً قیمت سیستم هیدرولیک را بر مبنای برندها و کیفت ساخت قطعات آن سیستم، تعیین می کنند. برای اطلاع از قیمت دقیق سیستم خود و یا سیستمی که نیاز به طراحی و تولید آن را دارید با کارشناسان دلکو صنعت تماس بگیرید. دلکو صنعت بهترین هایپر صنعت ایران برای انتخاب و تجهیز سیستم است. هزینه یک سیستم بسته به پیچیدگی و کیفیت قطعات می تواند بسیار متفاوت باشد. در اینجا چند نکته کلی درباره قیمت خرید سیستم آورده شده است:

- سیستم پایه: ابتدایی ترین سیستم ها می توانند هزینه های کمتری دارند.

- سیستم پیشرفته: سیستم های پیشرفته تر با ویژگی های اضافی می توانند هزینه های زیادی داشته باشند که با توجه به کیفیت تجهیزات امری طبیعی و خارج از ذهن نیست.

- پمپ: پمپ جداگانه ممکن است هزینه های زیادی برای کاربرد داشته باشند. بنابراین لازم است که ابتدا دقت زیادی در انتخاب پمپ انجام شود و تمامی شرایط کارکرد پمپ از جمله صدا، عمر و تمامی پارامترها من جمله فشار کاری و دبی و نوع پوسته به خوبی بررسی گردد.

- نصب و راه اندازی: نصب حرفه ای می تواند به هزینه های سیستم اضافه کند. بنابراین در خرید تجهیزات باید به این مورد توجه ویژه ای داشت.

نه تنها خرید اولیه مهم است، بلکه هزینه های عملیاتی بلند مدت، از جمله تعمیر و نگهداری و قابلیت اطمینان نیز باید در نظر گرفته شود. به عنوان مثال، در حالی که خرید کم هزینه تجهیزات در کشورهایی مانند چین ممکن است باعث صرفه جویی اولیه شود، ارزیابی کیفیت قطعات و هزینه های بالقوه نگهداری در طول عمر دستگاه بسیار مهم است. اگر به دنبال نوع خاصی از سیستم هیدرولیک هستید یا نیازهای خاصی دارید، بهتر است با متخصصین دلکو صنعت مشورت کنید که بتوانند برآورد دقیق تری بر اساس نیاز شما ارائه دهند. این مدار در بسیاری از کاربردهای صنعتی به دلیل توانایی آنها در انتقال نیرو به طور موثر و دقیق ضروری هستند. سیستم های هیدرولیک بر اساس قانون پاسکال عمل می کنند که بیان می کند فشار اعمال شده به یک سیال محصور به طور یکسان در همه جهات منتقل می شود. این اصل به سیستم ها اجازه می دهد تا با استفاده از سیال تحت فشار، نیروی قابل توجهی تولید کرده و وظایف مختلفی را انجام دهند. اجزای اصلی این سیستم شامل پمپ که با ایجاد جریان سیال، توان مکانیکی را به انرژی فشاری تبدیل می کند. سیال که نیرو از طریق آن منتقل می شود. باید غیر قابل تراکم و دارای ویسکوزیته مناسب باشد.عملگر که انرژی فشاری را به انرژی مکانیکی تبدیل می کند. انواع متداول شامل سیلندرها و هیدروموتور است. شیر کنترل جریان و فشار سیال در داخل سیستم. مخزن که سیال را ذخیره می کند و به دفع گرما کمک می کند. فیلتر که برای جلوگیری از آسیب دیدن قطعات، آلاینده ها را از سیال حذف کنید. این سیستم ها در صنایع مختلفی از جمله ماشین آلات عملیاتی مانند پرس ها، ماشین های قالب گیری تزریقی و بازوهای رباتیک، تامین انرژی تجهیزات سنگین مانند بیل مکانیکی، لودر و جرثقیل. مورد استفاده در سیستم های ترمز، فرمان برقی و سیستم تعلیق. هوافضا برای کنترل سطوح پرواز و ارابه فرود. وینچ های عامل، سیستم های فرمان و تثبیت کننده ها. این سیستم دارای چگالی توان بالا است که می توانند مقادیر زیادی نیرو در یک فضای فشرده تولید کنند. آنها کنترل دقیقی بر روی سرعت، نیرو و موقعیت ارائه می دهند. سیستم های مبتنی بر فشار سیال می توانند حرکت صاف و یکنواخت را ارائه دهند. از جمله معایب این سیستم می توان به پتانسیل برای نشت داشته باشد که منجر به کاهش کارایی و نگرانی های زیست محیطی شود. تعمیر و نگهداری منظم برای کارآمد نگه داشتن سیستم مورد نیاز است. به آلاینده ها حساس هستند که می توانند باعث سایش و آسیب شوند.

سوالات متداول

![هیدرولیک [مرجع هیدرولیک + فروش انواع محصولات هیدرولیک] هیدرولیک [مرجع هیدرولیک + فروش انواع محصولات هیدرولیک]](https://www.delcosanat.com/assets/uploads/employee/3830.jpg)

دیدگاه کاربران

محمد آریا

۱۴۰۳/۰۲/۲۴ممنونم، مطالب بسیار کاربردی است. اطلاعات زیادی از سیستم هیدرولیک و نحوه نصب قطعات بدست آوردم.

پاسخ

مهدیار

۱۴۰۳/۰۷/۱۱با عرض سلام و خسته نباشید. میخوام یه میکسر رو هیدرولیکی کنم، الان فقط الکتروموتور و گیربکس هستش، لطفا راهنمایی کنید چه تجهیزات هیدرولیکی برای میکسر باید تهیه کنم؟

پاسخ

خداپناه

۱۴۰۳/۰۸/۱۶درود بر شما. نیاز به سیستم هیدرولیک دارم که با هوای گرم عسلویه هم خوانی داشته باشد. بالاترین دبی که میخوام ۱۱۲ لیتر با فشار ۳۰۰ بار است. لطفا جهت خرید راهنمایی کنید.

پاسخ

حمید حسنی

۱۴۰۳/۰۸/۱۹با عرض سلام و خسته نباشید. نیاز به یک سیستم هیدرولیک دارم که به موتور دیزل کار کنه. ضمن اینکه من برای به حرکت در آوردن هیدروموتورهای مرغداری و فیدینگ به دام ها میخوام از این سیستم استفاده کنید. لطفاً جهت انتخاب پمپ، شیر و سایر تجهیزات بنده را راهنمایی کنید و اینکه چگونه می تونم این تجهیز رو خریداری کنم.

پاسخ

یونس ستاری

۱۴۰۳/۰۸/۲۹سلام وقت بخیر. پمپ هیدرولیک 9 پیستون بیل تراکتور نیاز داشتم. قبلاً از برند هنری استفاده کردم الان برند کازل می خواستم. قبلاً از شما یک پمپ دنده ای هیدرولیک تهیه نمودم که خداروشکر خیلی خوب شد دستگاهم و با کیفیت بالا کار میکنه. ممنون میشم برای این پمپ پیستونی هم بنده رو راهنمایی کنید.

پاسخ

نصیری

۱۴۰۳/۰۹/۰۷سلام. وقتی سیستم هیدرولیک ماشین سنگین یا جرثقیل مشکل پیدا میکنه، معمولاً مشکل از کجا میاد؟ مثلاً فشار پایین یا روغن درست نمیره؟ چطور میشه تشخیص داد که مشکل از پمپ هیدرولیک است یا از شلنگ هیدرولیک است؟

پاسخ

MSTN HYDRAULIC

۱۴۰۳/۱۰/۲۲سلام وقت بخیر. بنده هیدرولیک کار هستم که در شهر بوشهر مشغول هستم. نیاز به یک سری اقلام هیدرولیک برند پارکر دارم که مطابق با نیاز فنی و ابعادی سیستم خودم باشه . چون این دستگاه وارداتی هست نتونستم مثل شیرهای هیدرولیک خودم جایی پیدا کنم. ممنون میشم بنده رو برای خرید اقلام هیدرولیک راهنمایی کنید.

پاسخ

احمدرضا

۱۴۰۳/۱۰/۲۲سلام وقت بخیر. پمپ هیدرولیک 206 نیاز داشتم ممنون میشم بنده رو راهنمایی کنید. پمپی که الان هست صدا می ده و درست کار نمی کنه ضمن اینکه نشتی روغن هم داره.

پاسخ